- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

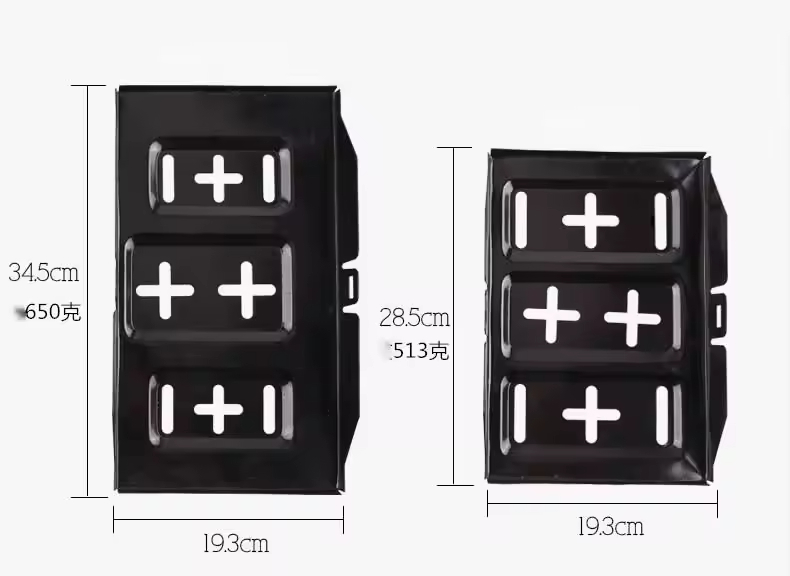

Ауто Баттери Траи

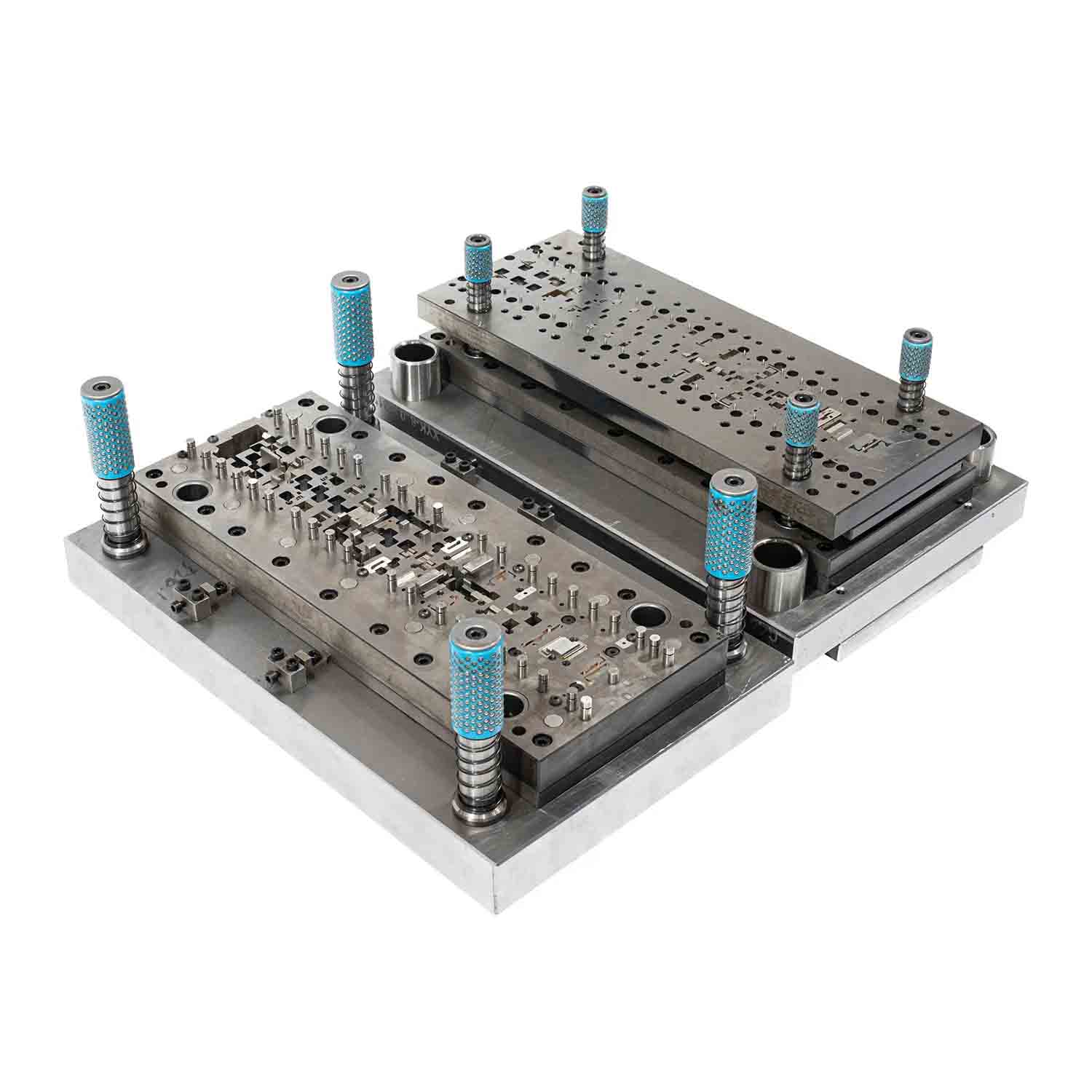

Ксиамен Хонгиу Интеллигент Тецхнологи Цо., Лтд. је производно оријентисано предузеће специјализовано за производњу носача ауто батерија. То је интегрисана компанија која комбинује дизајн, производњу, продају и постпродајне услуге. ХИ има преко 5.000 квадратних метара фабричког простора и више од 120 запослених, углавном ангажованих на дизајну и производњи Тоиота Прадо носача батерија кроз процесе штанцања и ливења под притиском.

Процес: штанцање алуминијума, екструзија алуминијума, прецизна обрада, заваривање

Површинска обрада: прскање, црно, цинковање

Сценарији примене: аутомобили, електрична возила, бродови итд.

Пошаљи упит

Ксиамен Хонгиу Интеллигент Тецхнологи Цо., Лтд. је производно оријентисано предузеће специјализовано за производњу носача ауто батерија. Бави се прерадом и извозом алуминијума, челика и других металних материјала. Компанија је опремљена опремом за обраду светске класе и професионалним инжењерским тимом. Држећи се филозофије посвећености, професионализма и пажљиве услуге, освојио је високо признање како домаћих тако и међународних купаца.

Уметност балансирања између лакоће и практичности

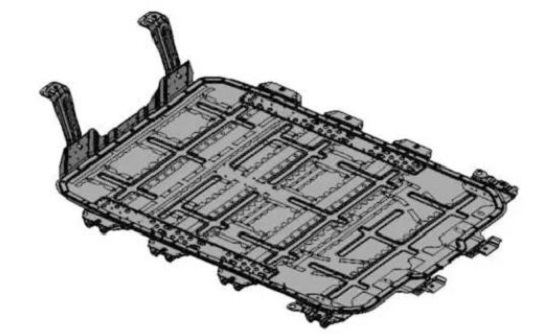

Укупна тежина возила је главни фактор који ограничава перформансе возила нове енергије. Лагана технологија може значајно повећати домет вожње нових енергетских возила смањењем тежине возила. Због тога је укупна тежина каросерије возила постала један од важних развојних праваца у индустрији. Међу њима, танки носач батерије је важна компонента система напајања новог енергетског возила. Услови вожње возила су веома сложени и потребно је узети у обзир различите факторе као што су услови на путу, временске прилике и неочекиване незгоде. Ово захтева да има вишеструка композитна својства као што су висока прецизност, отпорност на корозију, отпорност на високе температуре и отпорност на ударце. Због тога, дупло лежиште за батерије није само контејнер за батерије, већ такође треба да преузме одговорност да обезбеди општу безбедност система батерија.

Целокупна структура аутомобилског акумулаторског система може се грубо поделити на модул напајања, структурни систем, електрични систем, итд. Међу њима, структурни систем се углавном састоји од универзалног лежишта акумулатора, који служи као скелет система батерија и чини 20% до 30% укупне тежине. Како обезбедити његове безбедносне перформансе под претпоставком лаког развоја је главно питање у развоју структурног система.

Зашто одабрати алуминијумске материјале

Нова енергетска возила користе батерије као контејнере, а структурни систем игра кључну улогу у обезбеђивању безбедног рада батерија. Избор материјала за овај систем је одувек био важна тема истраживања. Челичне кутије за батерије углавном користе челик високе чврстоће, који има предности једноставне обраде, високих перформанси заваривања и ниске цене материјала. Такође има одличне перформансе безбедносне заштите. Међутим, његова ограничења су такође очигледна. Веома је тежак, што у великој мери ограничава домет вожње електричних возила; има добру отпорност на удар, али лошу крутост, а када се деформише компресијом, може лако да оштети унутрашње батерије или чак доведе до незгода; у исто време, отпорност челика на корозију је лоша, што у великој мери утиче на век трајања целокупне конструкције.

Као одговор на ове проблеме, тренутно тржиште углавном користи алуминијум као примарни материјал за држаче лежишта батерија, при чему су екструдиране легуре алуминијума главно дизајнерско решење. Овај материјал се може флексибилно прилагодити у складу са стилом дизајна, а оптимизован је да се позабави недостацима челика. Што се тиче тежине, алуминијум је лакши, а у погледу перформанси има бољу крутост и отпорност на ударце.

Не само носачи литијумских батерија, већ и каросерије аутомобила, врата и друге компоненте разматрају и покушавају да користе алуминијумске рамове.

Ливење под притиском је такође уобичајена метода производње. У поређењу са екструзијом, његова предност лежи у чињеници да се може формирати у једном комаду без заваривања, чиме има боље укупне перформансе. Међутим, он такође наслеђује недостатке ливења под притиском, као што су уобичајене пукотине и поре. Поред тога, издужење ливених легура алуминијума је релативно мало, што их чини склоним деформацијама. Штавише, сам процес ливења под притиском има одређена ограничења, а кутије за батерије великог капацитета испод лежишта не могу се произвести овим методом.

Екструзија алуминијума и ливење алуминијума под притиском су тренутно два главна производна процеса. Први нуди бољу структурну чврстоћу, док други има већу производну ефикасност. Дизајн аутомобила је увек холистички процес, а не локални. На пример, уз промоцију станица за замену батерија, будући аутомобили ће морати да издрже честе циклусе уклањања и поновног постављања батерија. То подразумева да Оптима лежиште за батерије мора да поседује карактеристике брзог растављања и монтаже, велике издржљивости и стандардизованих интерфејса. Стога је развој аутоматизованих и интелигентних производних линија неизбежан правац за побољшање ефикасности производње и конзистентности производа.

ФАК

Да ли је потребно лежиште за батерије?

Да, неопходно је и електрично возило и свака опрема. То није само због естетике; такође сноси кључну одговорност да обезбеди сигурност и стабилност непрекидног рада батерије. То је веома важна компонента.

Како добити понуду?

Молимо да доставите своје цртеже или узорке, обично укључујући следеће информације: материјале, захтеве за површинску обраду, толеранције димензија, количину поруџбине. Затим ћемо вам дати понуду. Ако су вам потребни производи по мери, можете ми рећи свој специфични дизајн, а наши професионални инжењери ће вас контактирати и проценити га.