- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

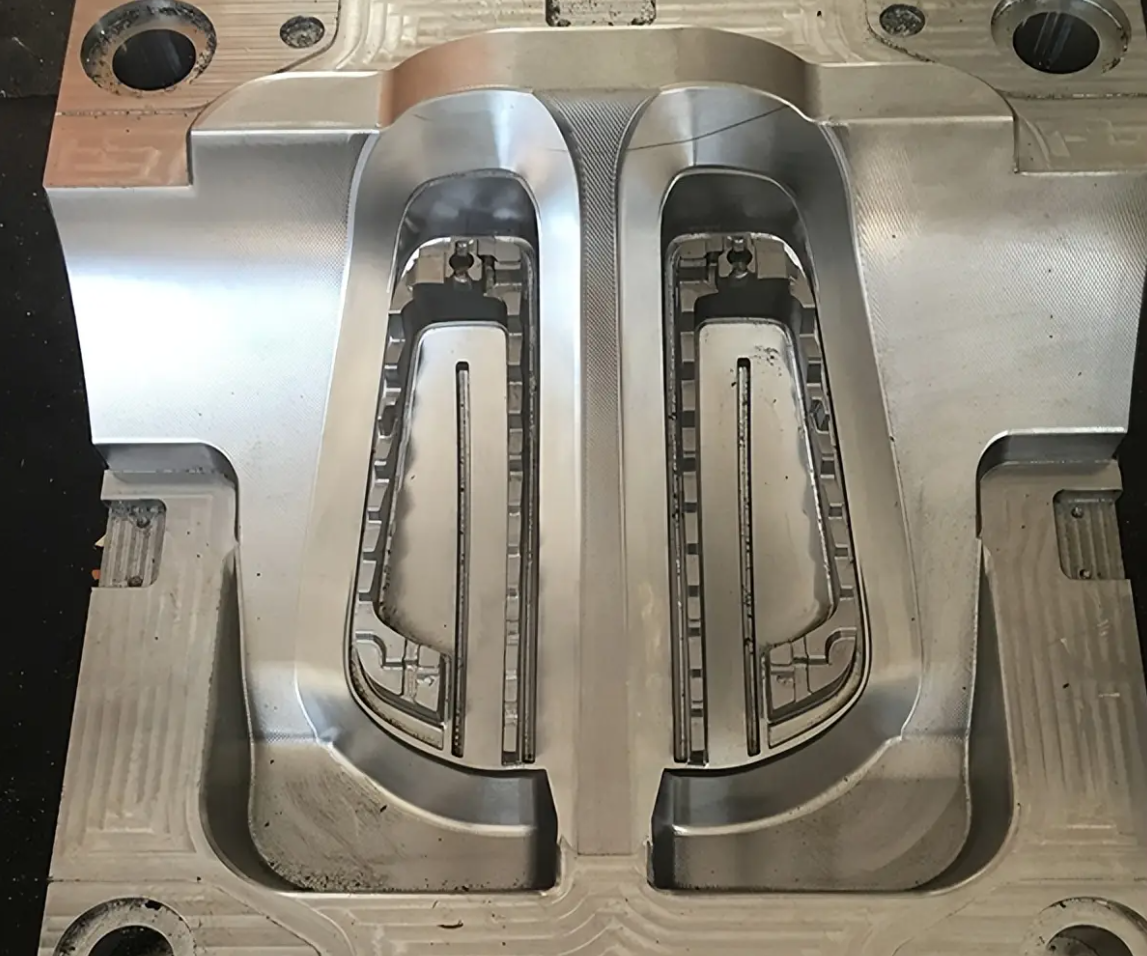

Представљање производа за штанцање - носач шасије аутомобила

2024-08-28

Увод у процес штанцања носача шасије

Главна функција носача шасије у систему шасије аутомобила је да подржи и повеже различите компоненте шасије како би се осигурала стабилност и сигурност возила. Пошто носач шасије треба да издржи велика оптерећења и напрезања, захтеви за прецизношћу и чврстоћом у његовом производном процесу су веома високи. У производњи аутомобила, процес штанцања, као кључна технологија за производњу носача шасије, игра виталну улогу.

1. Преглед процеса штанцања носача шасије

Процес штанцања носача шасије углавном укључује неколико кључних корака као што су дизајн калупа, избор материјала, процес штанцања и накнадна обрада. Процес штанцања користи ефикасне калупе и ударце за обраду металних лимова у коначни облик носача шасије. Овај процес има предности високе ефикасности производње, ниске цене и стабилног квалитета производа.

2. Главни кораци процеса штанцања

Дизајн и производња калупа

Дизајн калупа је срж процеса штанцања носача шасије. Због сложене структуре носача шасије и велике силе коју носи, дизајн калупа мора узети у обзир многе факторе, укључујући облик, величину, толеранцију и карактеристике материјала делова. Калуп обично укључује више делова као што су матрица за слепљивање, матрица за савијање, матрица за извлачење итд., И сваки део треба прецизно обрадити у складу са захтевима дизајна. Током процеса производње калупа, потребна је прецизна опрема за обраду како би се осигурала издржљивост и тачност обраде калупа.

Избор материјала

Носач шасије је углавном направљен од челичне плоче високе чврстоће или материјала од легуре, који има добру чврстоћу и жилавост и може испунити захтеве механичких перформанси носача шасије. Избор материјала не утиче само на несметан напредак процеса штанцања, већ директно утиче на квалитет и безбедност финалног производа. Приликом одабира материјала потребно је узети у обзир дебљину, могућност обликовања и компатибилност материјала са калупом.

Процес штанцања

У стварном процесу штанцања, изабрани метални лим се прво поставља на штанцање. Под притиском матрице, метални лим се утискује у жељени облик носача шасије. Процес жигосања обично укључује кораке као што су слепљивање, савијање и цртање. Сваки корак захтева прецизну контролу параметара штанцања као што су притисак, брзина и температура како би се осигурало да облик и величина делова испуњавају захтеве дизајна.

Накнадна обрада и инспекција

Након штанцања, носач шасије обично захтева низ операција накнадне обраде, укључујући уклањање ивица, површинску обраду и корекцију. Поред тога, строга инспекција квалитета је такође неопходна, обично укључујући мерење димензија, испитивање чврстоће и површинску инспекцију. Кроз ове кораке накнадне обраде и инспекције, обезбеђује се квалитет сваког носача шасије да испуни стандарде производње и захтеве за коришћење.

3. Предности и изазови процеса штанцања

Предности:

Висока ефикасност производње: Процес штанцања може брзо произвести велики број делова, што је погодно за производњу великих размера и у великој мери побољшава ефикасност производње.

Контрола трошкова: Процес штанцања има високу стопу искоришћења материјала и ниже трошкове производње у поређењу са другим методама обраде.

Стабилан квалитет производа: Кроз прецизне калупе и системе контроле, процес штанцања може осигурати тачност димензија и конзистентност облика носача шасије.

Изазови:

Сложена производња калупа: Захтеви за дизајн калупа и производњу носача шасије су високи и потребно је уложити много времена и новца.

Обрада материјала је тешка: Избор и обрада материјала носача шасије захтевају прецизну контролу како би се избегле деформације и дефекти материјала.

Високи захтеви за контролу процеса: Контрола параметара у процесу штанцања је веома критична, а мало непажње може довести до проблема са квалитетом производа.

4. Тренд будућег развоја

Уз континуирано унапређење технологије производње аутомобила, развија се и процес штанцања носача шасије. Интелигенција и аутоматизација ће постати главни развојни правац у будућности. Увођењем напредних система управљања и опреме за аутоматизацију, ефикасност производње и квалитет производа могу се додатно побољшати. Поред тога, заштита животне средине и очување енергије такође ће постати важни правци за развој технологије штанцања. Побољшањем процеса и одабира материјала може се смањити потрошња енергије и утицај на животну средину у процесу производње.