- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Увод у процес ливења под притиском

2024-05-20

Ливење под притиском (ливање под високим притиском) је једна од најчешће коришћених технологија које се широко користе у аутомобилској, ваздухопловној и електронској индустрији.

У процесу ливења под притиском, растопљени метал (обично лака легура) испуњава шупљину калупа под високим притиском и великом брзином под дејством ударца, и брзо се хлади да би се формирао коначни одлив.

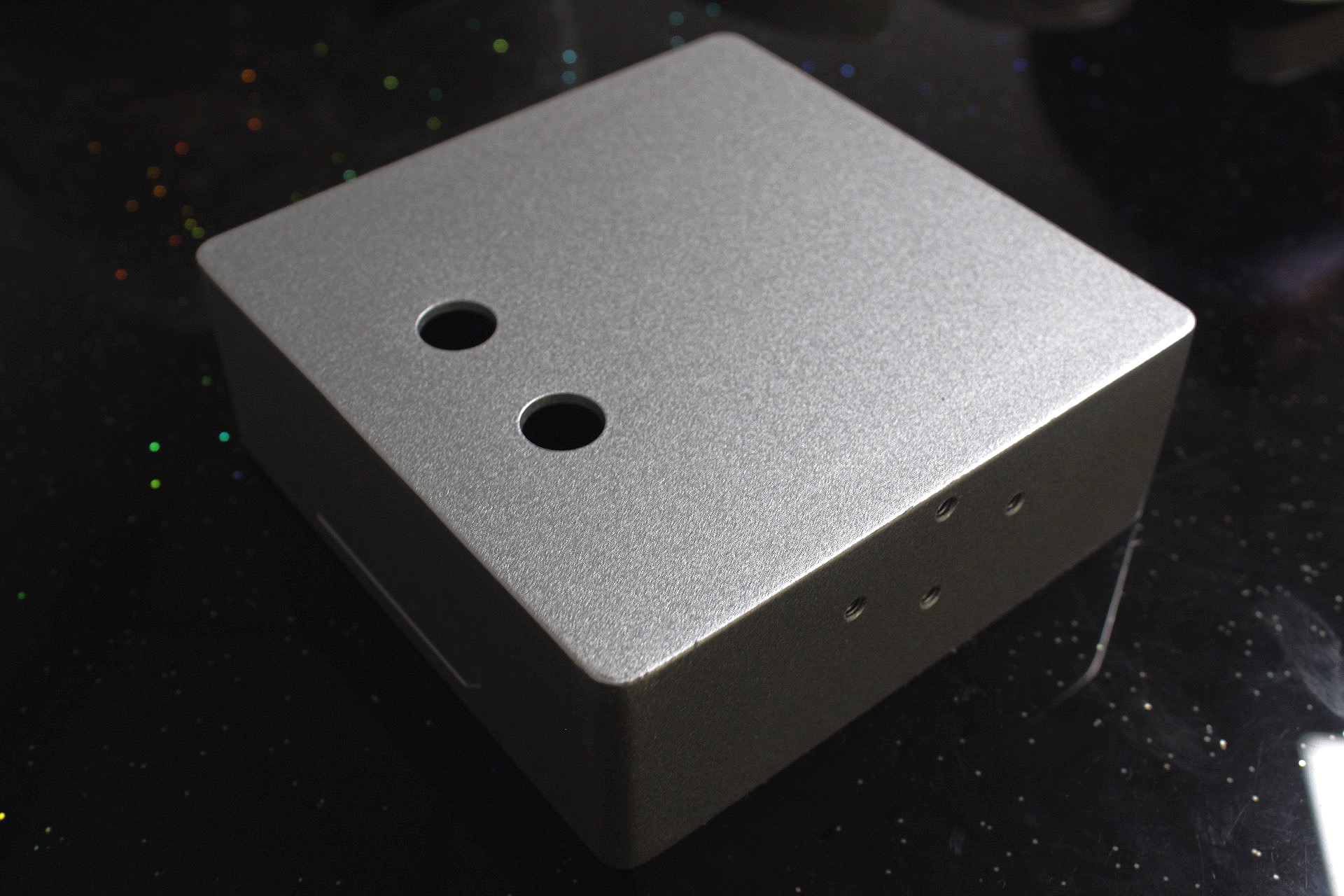

Магнезијум и легуре алуминијума су главни материјали за ливење под притиском. Легуре материјала за ливење под притиском су углавном обојени метали и њихове легуре, од којих су легуре алуминијума највеће.

један. Процес тока

1.1 Процес инсталације калупа за ливење под притиском

Прво, закључајте калуп и затворите калуп. Затим се течност растопљеног метала високе температуре брзо пуни у шупљину за изливање и убризгавање. Затим се растопљени метал брзо хлади под одређеним притиском и држи под притиском за хлађење. Затим се производ избацује из калупа, калуп се отвара и делови се ваде. На крају, површина се чисти од неравнина.

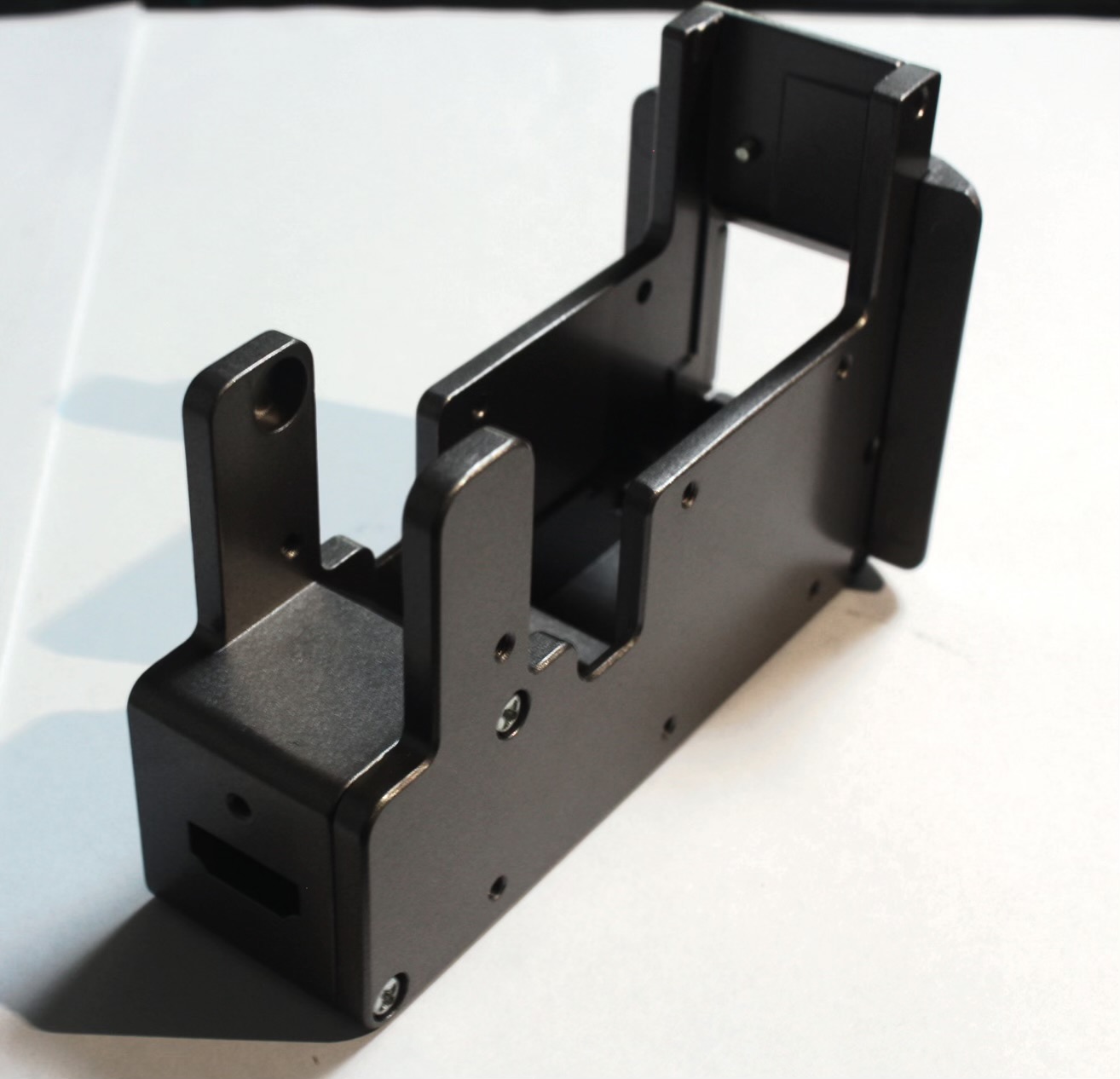

1.2 Опрема за ливење под притиском

Машина за ливење под притиском

Ливење под притиском се генерално дели на ливење у хладној комори и ливење у топлој комори. Машине за ливење под притиском могу се поделити на мале (160-400 тона), средње величине (400-1.000 тона) и велике (више од 1.000 тона) машине за ливење под притиском према величини силе стезања.

Проток ваздуха ће се намотати током процеса производње делова за ливење под притиском, тако да делови за ливење под притиском нису дозвољени за термичку обраду;

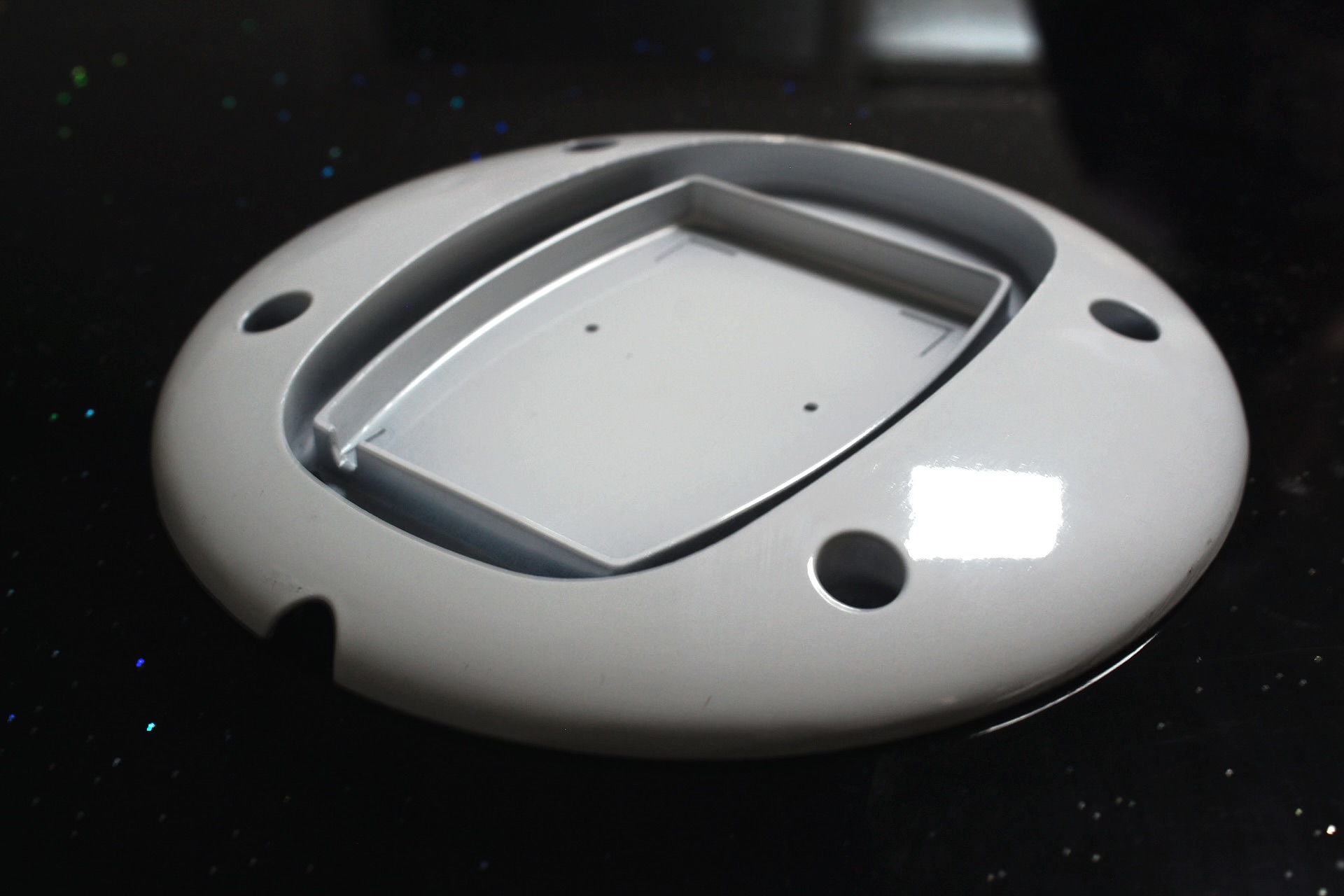

Делови за ливење под притиском су мрежастог облика и накнадно обрађени (пескарење или друго) за директну монтажу без машинске обраде;

二. Процес ливења под притиском

Получврсти процес

2.1 Кратак опис процеса

Технологија получврсте обраде је: снажно мешање растопљеног метала који пролази кроз процес очвршћавања кроз уређај за мешање, а затим потпуно разбијање дендрита кроз акцију мешања да би се добиле нове примарне чврсте фазе сферног или елипсоидног облика равномерно распоређене у топљењу метала. Односно, получврста суспензија, а на крају припремљена получврста суспензија се подвргава накнадној обради. Може се користити за течно ковање и получврсто ливење под притиском итд.

2.2 Предности процеса

Пошто се получврста обрада користи не-дендритична получврста суспензија, она прекида традиционални начин очвршћавања дендрита. Има много јединствених предности у поређењу са течном обрадом:

(1) Скупљање метала при очвршћавању је смањено, примарна кристална зрна су фина, а састав је уједначен, тако да производ нема одвојену структуру и има боље перформансе;

(2) Примарна чврста фаза получврсте суспензије је блиска сферној, а њена отпорност на деформацију је мала, а потрошња енергије формирања је значајно смањена. Могу се припремити делови сложених облика, а брзина формирања је брза, поступци обраде су знатно скраћени, опрема за обраду може бити минијатуризована, а улагања су смањена. Смалл;

(3) Температура формирања је ниска, а део латентне топлоте очвршћавања получврсте суспензије је ослобођен, тако да се скупљање очвршћавања и топлотни удар на опрему за обраду знатно смањују, што у великој мери побољшава животни век калупа , а производ има тачне димензије и високе перформансе. Значајно побољшана;

(4) Вискозност получврсте суспензије је висока, а материјали за ојачавање (честице или влакна) могу се лако додати да би се побољшали технички проблеми као што су сегрегација, потонуће и плутање и неквашење адитива у припреми композитних материјала , отварајући нове могућности за производњу композитних материјала. нови начин.

2.3 Процес получврстог калупа

Кључ получврсте обраде лежи у припреми получврсте суспензије. Технологија електромагнетног мешања, технологија механичког мешања, технологија активације напрезања, технологија ротације једног ваљка, технологија ултразвучне вибрације, технологија металургије праха и технологија прскања развијени су за получврсту суспензију или празне материјале. Технологија таложења, технологија ливења ниске прегревања, технологија ефекта турбуленције, технологија мешања талине и друге технологије.

三.Примена процеса ливења под притиском у аутомобилској индустрији

ливење под притиском има широку примену у аутомобилској индустрији. ливење под притиском се широко користи у неструктурним деловима као што су мотори (блокови цилиндра, главе цилиндара, усисне цеви, итд.), кућишта мењача, главчине точкова, итд. Међу структурним деловима, Делови за ливење под притиском се такође користе у вешању шасије, деловима каросерије у белој боји (попречне греде, ударни стубови, итд.), деловима за покривање, унутрашњим деловима и другим компонентама.

Узимајући користи од развоја тонаже машина за ливење под притиском (>4.000Т) и нових енергетских возила, делови за ливење под притиском се развијају ка великој и интегрисаној производњи. (Оквири врата, А-стубови, задњи уздужни оквири, поклопци пртљажника, итд.) Велики делови каросерије могу се произвести и саставити ливењем под притиском.