- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Технологија штанцања

2024-05-16

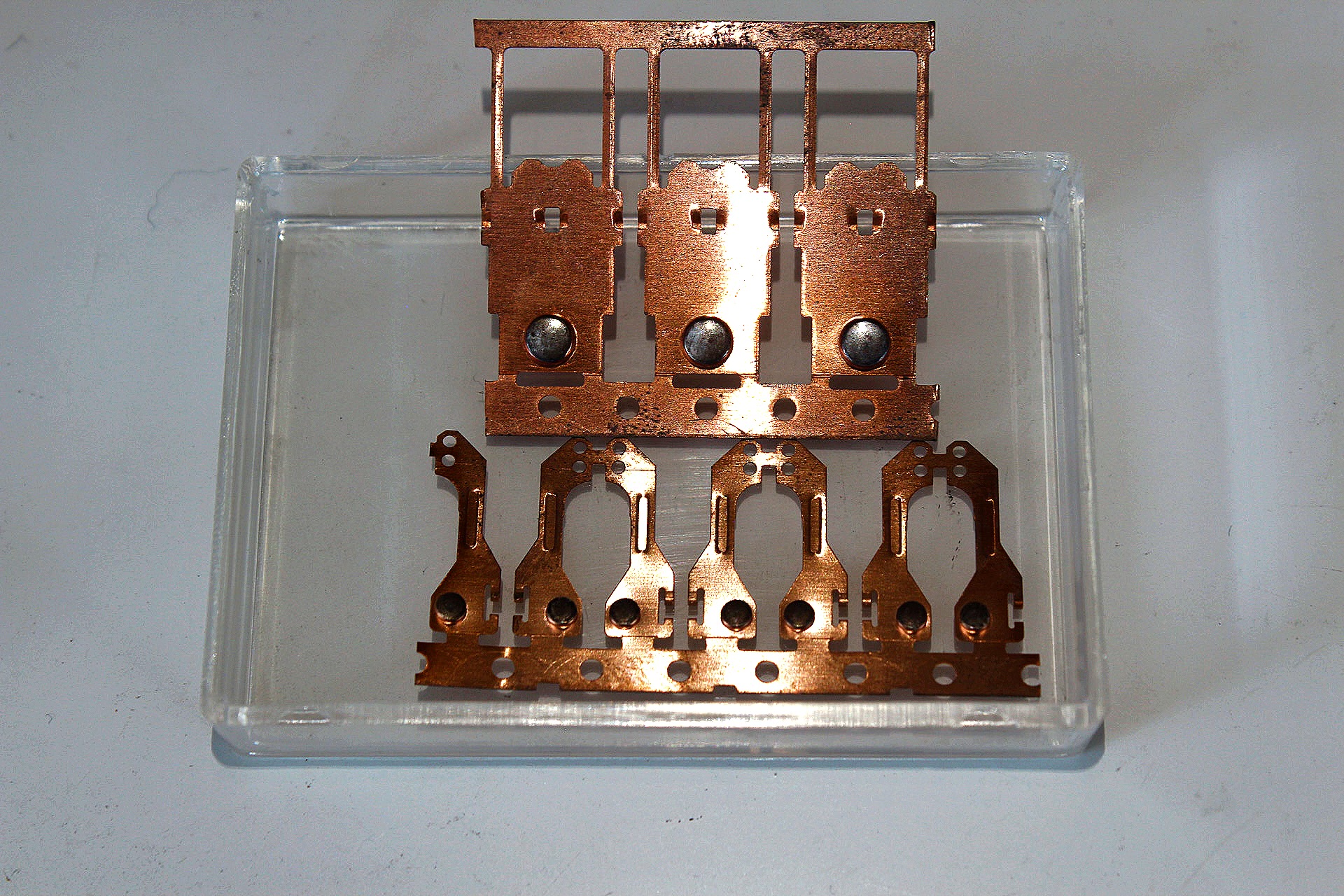

Прерада металног лима у потребан облик је процес хладног обликовања. Стандардна технологија хладног обликовања је обрада лима укључујући штанцање, ковање, екструзију, ваљање и извлачење. Штанцање је најпопуларнија технологија хладног обликовања у преради лима и користи се у више индустрија, укључујући аутомобилску, електронске комуникације, ваздухопловство, грађевински хардвер итд.

Шта је штанцање метала?

Штанцање је производна метода која користи притисак машине за штанцање за претварање металних намотаја или плоча у тражени геометријски облик на калупу дизајнираног облика. Коришћењем процеса штанцања, ефикасност производње се може побољшати у највећој мери и производити прецизни метални делови за штанцање. Оптимизацијом процеса, система и алата, штанцање постаје индустријализованије.

Машина за штанцање, калуп за штанцање и бушење су три важне компоненте у процесу штанцања. Прилагођени делови захтевају прилагођене калупе, пошаљите узорке или цртеже, а ХИ инжењери ће вам пружити бесплатну процену и понуду. Можда мислите да ће метална плоча произвести много отпада од резања током процеса штанцања. Са напретком технологије, сада се производи све мање отпада. Захваљујући дизајну матрице за храњење, неће остати никакав отпад.

У зависности од сложености дела, производња сваког дела може захтевати много корака, укључујући штанцање, празњење, утискивање, прирубљивање и савијање.

Који материјали се могу штампати?

Штанцање ради на металним деловима као и на неким пластичним и композитним материјалима. Следећи материјали који се најчешће користе за штанцање:

·•Гвоздени делови

·•Алуминијум

·•Бакар

·• Месинг

·•Титанијум

·•Нихром

·•Полистирен

·•Полипропилен

·•АБС

·•Угљенично влакно

·•Арамидна влакна

Врсте процеса штанцања

Према стандардној пракси штанцања, постоје четири процеса: прогресивна матрица, четвороклизни, дубоко извлачење и краткотрајно штанцање.

1. Прогресивно штанцање

Прогресивно штанцање је високо ефикасан процес штанцања који се често користи за производњу сложених делова у великим количинама. У процесу прогресивног штанцања, метални лим пролази кроз низ станица за калупе, постепено обављајући вишеструке операције штанцања да би се на крају завршила производња дела.

Главне карактеристике прогресивног штанцања укључују:

• Дизајн са више станица: Прогресивно штанцање је опремљено са више станица, од којих свака обавља специфичне операције штанцања. Проласком кроз различите радне станице једну по једну, континуирано се обављају вишеструке операције штанцања како би се завршило формирање сложених делова.

•Аутоматизовани рад: Прогресивно штанцање обично користи аутоматизовану опрему за рад, укључујући пуњење, позиционирање, штанцање, пражњење и друге процесе. Ова аутоматизација повећава продуктивност и доследност и смањује могућност људске грешке.

• Висока прецизност и поновљивост: Пошто свака станица прецизно контролише позицију и силу операције штанцања, прогресивно штанцање је способно за високу прецизност и поновљивост, обезбеђујући да је сваки део конзистентне величине и квалитета.

• Брза производња: Прогресивно штанцање може континуирано да производи велики број делова за кратко време, побољшавајући ефикасност производње и излаз.

• Разноврсност: Прогресивно штанцање може истовремено да обавља више операција штанцања, као што су слепљење, пробијање, савијање, итд., што га чини погодним за производњу различитих облика и типова делова.

Прогресивно штанцање има широку примену у аутомобилској индустрији, електронској опреми, кућним апаратима, ваздухопловству и другим областима, а посебно је погодно за производњу сложених металних делова и компоненти.

2. Штанцање са четири клизача

Штанцање са четири клизача је посебан процес штанцања који се користи за производњу металних делова сложеног облика. Користи бушилицу са четири клизача за завршетак вишеструких операција штанцања контролисањем кретања четири слајда.

Кључне карактеристике штанцања са четири слајда укључују:

• Четвороклизни бушилац: Четвороклизни бушилац има четири клизача који контролишу различите операције штанцања. Сваки клизач може да се креће независно, омогућавајући флексибилност и свестраност.

•Производња сложених делова: Штанцање са четири клизача је погодно за производњу делова сложених облика, као што су савијање, торзија, зупчаници, опруге, итд. Контролом кретања и положаја четири клизна блока, могу се формирати сложени делови.

• Висока прецизност и стабилност: Штанцање са четири клизача има високу прецизност и стабилност, производећи делове конзистентне величине и квалитета. Прецизном контролом кретања клизача и силе пробијања могу се постићи прецизни резултати обликовања.

• Ефикасна производња: Штанцање са четири клизача може да заврши вишеструке операције штанцања за краће време, побољшавајући ефикасност производње и излаз. Погодан је за масовну производњу делова који захтевају производњу великом брзином.

•Широк спектар применљивих материјала: Штанцање са четири клизача је погодно за различите металне материјале, као што су челик, алуминијум, бакар, итд. Може да обрађује материјале различите дебљине и тврдоће како би задовољио захтеве различитих делова.

Штанцање са четири клизача се широко користи у аутомобилској индустрији, електронској опреми, кућним апаратима, хардверским производима и другим пољима. То је ефикасан, флексибилан и прецизан процес штанцања који се може користити за производњу сложених облика и захтевних делова.

3. Дубоко цртање и штанцање

Штанцање је процес штанцања метала који се користи за претварање равних металних материјала у дубоке, тродимензионалне облике. Формира жељени облик растезањем металног материјала у калуп.

Главне карактеристике штанцања дубоког извлачења укључују:

• Дубинско обликовање: Штанцање дубоког извлачења је погодно за производњу делова са дубином, као што су цилиндрични делови, делови у облику посуде, конусни делови, итд. Постепеним растезањем и деформисањем металног материјала, може се постићи жељена дубина и облик.

• Дизајн калупа: Штанцање са дубоким извлачењем захтева специјално дизајниране калупе за прилагођавање деформације и истезања металних материјала. Калуп се обично састоји од матрице и горње матрице које раде заједно да формирају жељени облик дела.

• Висока прецизност и конзистентност: Штанцање дубоког извлачења има високу прецизност и конзистентност и може произвести делове исте величине и квалитета. Прецизном контролом облика калупа и деформације материјала, могу се добити прецизни резултати обликовања.

• Вишестепено обликовање: Штанцање са дубоким извлачењем обично захтева вишеструке операције штанцања, од којих свака постепено повећава степен истезања и деформације материјала. Комбинација ових процеса омогућава сложеније облике делова и већу дубину.

•Избор материјала: Штанцање дубоког извлачења је погодно за различите металне материјале, укључујући челик, алуминијум, бакар, нерђајући челик, итд. Избор материјала зависи од захтева дела, фактора као што су чврстоћа, отпорност на корозију и цена.

Штанцање дубоког извлачења се широко користи у производњи аутомобила, производњи кућних апарата, ваздухопловству, индустријској опреми и другим пољима. То је ефикасан, прецизан и економичан процес обликовања који се може користити за производњу делова различитих дубина и за потребе различитих индустрија.

Које су разлике у обради штанцања?

Различити процеси штанцања се производе према захтевима и жељеним облицима.

Савијање Процес савијања је релативно лак за разумевање. Радни лист се убацује у одређени калуп и притиска бушотином или кочницом за пресовање да би се добио жељени угао савијања кроз деформацију. Матрица за пробијање држи радни комад, а пробој се спушта у матрицу да би се исекао или пробио рупе на металној плочи. Истезање је провлачење металног лима кроз калуп да би се добио одређени облик или облик. Велика сила ударца коју ствара бушење гура металну плочу на калуп, ефективно је деформишући тако да одговара попречном пресеку калупа. Рељефно утискивање је употреба пробоја и калупа за стварање подигнуте површине на металном листу. Пробој садржи негативну слику жељеног облика, која се затим утискује у металну плочу, остављајући на површини издигнуту или удубљену слику. Ливење Као што име каже, ливење се односи на обликовање лима у одлике новчића. Утисните лим у жељену област помоћу две матрице притиснуте једна на другу на супротним странама лима. Очвршћавање обухвата деформисање лима у цевасти облик или профил, као што је шарка врата. Овај процес се обично изводи помоћу специјализованих алата или машина, као што су машине за увијање или прес кочнице. Хемминг

Подразумева савијање ивице металног лима на себе како би се повећала дебљина ивице. Прирубљивање Прирубљивање је када је материјал савијен дуж кривине. То укључује примену притиска на једну или више специфичних области металног лима, што доводи до његовог савијања и формирања дуж кривине. Све ове операције штанцања су популарне због ниске цене, брзе производње, способности сложеног облика и прецизности. Штанцање је доступно са толеранцијама у распону од ±0,125 мм до ±1,5 мм.

Примена процеса штанцања

Делови за штанцање су свуда у нашем свакодневном животу, од обичног хардвера до напредних делова за ваздухопловство. Брз, једноставан процес, ниска цена и тачност чине га погодним за различите аутомобилске, ваздухопловне, медицинске уређаје.

|

Индустријске апликације |

Подручја примене |

|

Аутомобилска индустрија |

Аутомобилска индустрија игра важну улогу у развоју технологије штанцања. Првобитно развијен за производњу различитих аутомобилских делова, сада је у фази аутоматизације и компјутерске контроле. Уобичајени делови у аутомобилима који користе технологију штанцања су панели каросерије, делови мотора, делови мењача, делови вешања, унутрашња декорација итд. |

|

Tелектрокомуникације |

Конектори, прекидачи, кућишта, релеји, језгра трансформатора итд. |

|

Ваздухопловство |

Процес штанцања производи различите ваздухопловне компоненте као што су компоненте трупа, компоненте мотора, точкови, кочнице, седишта, зидови кабине и компоненте система флуида. |

|

Кућни апарати |

Бубањ машине за прање веша, облога врата фрижидера, сталак за рерну, плоча за микроталасну пећницу, сечиво блендера, филтер машине за кафу и још много тога. |

|

Mилитарну одбрану |

Оклопне плоче, шлемови, магазини, окидачи, антене, конектори, навигациони системи и системи нишана. |

|

Mмедицински инструменти |

Оштрице скалпела, пинцете, пејсмејкери, вештачки зглобови, медицинске цеви, протезе, удлаге, зубне крунице, медицински сензори, микроскопи, центрифуге, стетоскопи, вештачки срчани залисци, вештачке тетиве и још много тога. |